文章信息

基金项目

- 2020年广东省科技专项资金(SDZX2020031)

作者简介

- 陈川雁(1974—),女,农艺师,研究方向为农业资源利用,E-mail:237086410@qq.com.

通讯作者

- 陈燕红(1980—),女,硕士,高级农艺师,研究方向为农业资源利用与植物保护,E-mail:244324803@qq.com.

文章历史

- 收稿日期:2021-03-28

2. 仲恺农业工程学院农业与生物学院/植物健康创新研究院,广东 广州 510225

2. College of Agriculture and Biology, Zhongkai University of Agriculture and Engineering/Innovative Institute for Plant Health, Guangzhou 510225, China

【研究意义】水稻是我国广泛种植的重要粮食作物,在水稻生产过程中会产生大量的副产品稻秆[1]。随意丢弃和焚烧曾经是处置稻草的主要方式,不仅造成资源浪费、大气污染,还导致火灾、交通事故等次生灾害频发。在党和国家的高度重视下,社会各级加强了对稻草综合利用的研究,随着研究的不断深入,稻草逐渐被开发应用于生产一次性餐具、造纸、板材、生物燃料,编织用具,种植食用菌,生产饲料和肥料,或被直接还田用作有机肥[2-4]。农作物秸秆直接还田可增加土壤有机质含量,改善土壤结构,促进植物生长,提高农作物品质、产量,减少化肥用量,有利于绿色食品生产和土壤可持续发展[5-9],但也存在纤维素、半纤维素、木质素难降解,降解时间长,病虫害危害增加,温室气体的排放加大等问题[10-11]。本研究利用农业废弃物稻草和花生麸发酵制备水溶性有机碳肥,为农业废弃物资源化提出一种新的技术措施,同时也为有机蔬菜的生产提供土壤改良和快速补充有机质的方法。【前人研究进展】堆肥发酵是利用自然界广泛分布的细菌、放线菌、真菌等微生物,或人为添加微生物从而促进生物降解的有机物向稳定的腐殖质生化转化的微生物学过程[12]。经过堆肥处理后能够将固体废弃物无害化、资源化,堆肥再还田能有效弥补直接还田的不足,但固体堆肥直接在大田使用存在着使用方式单一,关键微生物和次级代谢产物不能最大限度发挥作用等缺陷。固体堆肥经水浸提后制成液态肥,关键微生物和次级代谢产物不能最大限度发挥作用等,所含有的有效成分和有益微生物对植物更具针对性[13]。因此堆肥浸提制备液体肥有很大的应用前景,关于这方面的研究也逐渐受到关注,但多集中在肥效影响因素、提取液性质与成分、微生物组成以及生防效果等方面[13-15],对有机碳尤其是浸提液体有机碳方面的关注较少。有机碳肥中的碳素主要以氨基酸、多肽、糖类等小分子物质为主,可被作物直接吸收。在种类众多的碳素营养中,有机碳肥因其快速、高效的特点成为作物补碳的首选。液体有机碳肥具有质量均一、易于施用的优点,因而更具优势。【本研究切入点】本研究以农业废弃物稻秆和花生麸为原材料,以市场上售卖的多种堆肥发酵剂对其进行发酵处理,探索水溶性有机碳肥的制备工艺条件,为用稻秆和花生麸制备液体有机肥提供技术支撑。【拟解决的关键问题】筛选适合稻草和花生麸发酵制备水溶性有机碳的发酵菌剂、碳氮比以及水溶性有机碳浸提时间。

1 材料与方法 1.1 试验材料稻秆、花生麸取自珠海鼎元生态农业有限公司有机农场。稻秆干物质含量93%,有机碳含量334.0 g/kg,氮含量8.3 g/kg;花生麸有机碳含量390.0 g/kg,氮含量58.7 g/kg。

微生物腐熟剂(发酵剂):M1,堆肥发酵菌有机物料发酵剂,有效菌含量≥ 2×1010 CFU/g,广州市微元生物科技有限公司;M2,粗纤维降解菌秸秆还田腐熟剂,有效菌含量≥ 2×1010 CFU/g,广州市微元生物科技有限公司;M3,肥用微生物菌,有效菌含量≥ 4×1011 CFU/g,湖北启明生物工程有限公司;M4,牛粪除臭剂发酵菌,有效菌含量≥ 3×108 CFU/g,山东苏柯汉生物工程股份有限公司;M5,高活性秸秆发酵剂,有效菌含量≥ 3×1010 CFU/g,山东省潍坊市君德生物科技有限公司;M6,“粪- 肥- 草- 饲”多元循环梯级利用综合配套发酵剂,有效菌含量≥ 3×108 CFU/g,湖南碧野农业机械科技责任有限公司。

1.2 试验方法1.2.1 固态发酵物料混合与接种 2020年9月,用稻秆(切成2 cm碎段)和花生麸分别配制成C∶N为25∶1(稻秆3.58 kg,花生麸8.42 kg)和40∶1(稻秆8.94 kg,花生麸3.06 kg)的混合发酵物料6份,每份12.0 kg,然后加水调至含水量70%,高压灭菌后冷却至室温,将上述6种发酵剂按照每千克物料加入菌剂5.0 g,搅拌并混匀,装入塑料盆中放在珠海市农发中心实验室常温发酵。每个处理3次重复。

1.2.2 堆肥发酵过程记录和终点确定 在堆肥发酵过程中每个处理插入酒精温度计,每隔24 h记录物料温度变化,待温度稳定降至室温并稳定2 d后,每个处理在堆体上、中、下部采集发酵料,混合成1 kg的测定样本。

1.2.3 固态发酵物料有机碳测定 按照农业行业标准(NY 525-2012)的规定测定发酵产物的水分含量和有机碳含量[16],折算干物有机碳含量(g/kg)。

1.2.4 水溶性有机碳肥制作方法 取10.0 g发酵样品加入100 mL纯水,在37 ℃、180 r/min的震荡培养箱中震荡浸提12、24、48 h,以使发酵样品中的水溶性碳充分溶解到液体中。每个震荡时间重复3次,然后将浸泡液离心过滤,收取滤液并量取体积(精确至1 mL),备用。

滤液的有机碳含量按照农业行业标准(GB18877-2009)的规定进行检测[17],采用重铬酸钾容量法测定浸提液的有机碳含量(g/mL),计算溶出率:

溶出率(%)=水溶性有机碳含量/ 固态发酵物料的有机碳含量×100

试验数据采用SPSS20软件进行方差分析和邓肯新复极差多重比较分析,并使用Excel 2007版软件作图。

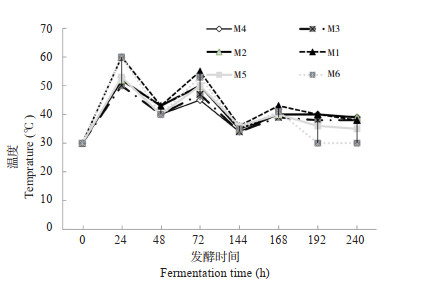

2 结果与分析 2.1 稻秆与花生麸配比堆肥的温度变化C/N 25∶1的稻秆- 花生麸混合物料接入发酵剂后发酵过程的温度变化情况见图 1。各处理温度随发酵时间变化总体呈上升- 下降- 上升- 下降- 微升- 趋稳的趋势,均在24 h达到最高温度,其中M1、M6最高达60 ℃,其次为M4、M5、M2达53 ℃,M3的最高温度最低仅50 ℃;除M6外,各处理均在144 h降到最低温度35 ℃左右后略有回升,之后稳定维持在40 ℃左右。以M6发酵产物的温度变化最大,24 h达到最高点60 ℃,192 h降至最低点30 ℃。

|

| 图 1 C/N 25∶ 1稻秆- 花生麸混合物料发酵期间温度变化 Fig. 1 Temperature changes during the fermentation of the mixture of rice straw and peanut bran(C/N 25∶ 1) |

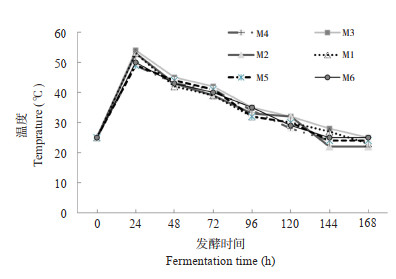

C/N 40∶1的稻秆- 花生麸混合物料接入发酵剂后发酵过程的温度变化情况见图 2。各处理升温较迅速,均在24 h达到最高温度,其中最高的是M3、54 ℃,其次为M2和M1、53 ℃,M4和M5最低、仅49 ℃。各处理发酵温度在50~60 ℃维持时间较短,至48 h降到50℃以下,144 h降到室温(25 ℃)左右。

|

| 图 2 C/N 40∶ 1稻草和花生麸混合物料发酵期间温度变化 Fig. 2 Temperature changes during the fermentation of the mixture of rice straw and peanut bran(C/N 40∶ 1) |

2.2 发酵产物有机碳含量影响因素

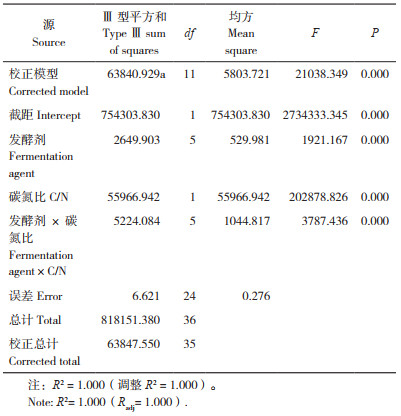

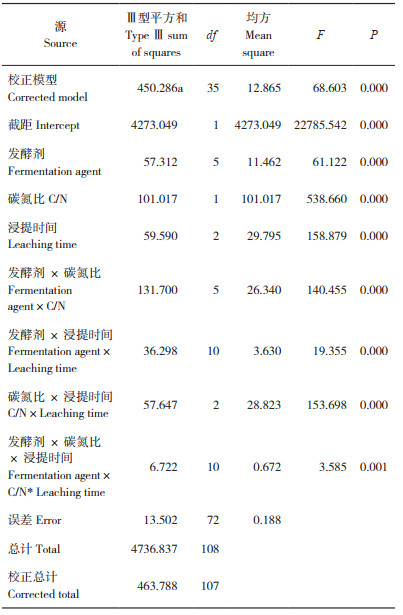

以发酵菌剂(6个因素)、碳氮比(2个因素)、重复数(3个)对有机碳含量的影响进行多因素方差分析,结果(表 1)显示,不同发酵菌剂和C/N对发酵产物有机碳含量影响极大。

|

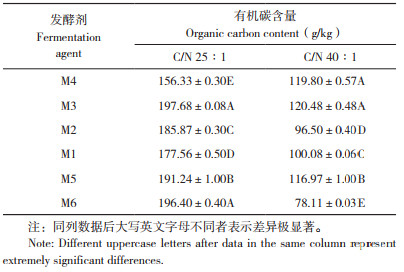

由表 2可知,C/N 25∶1稻秆- 花生麸混合物经6种发酵剂发酵后,以M3和M6发酵产物的有机碳含量最高,分别为197.68、196.42 g/kg,二者差异不明显,但与其他处理均有极显著差异;其次是M5,其发酵产物的有机碳含量为191.24 g/kg;有机碳含量最低的是M4,其发酵产物的有机碳含量仅156.33 g/kg,极显著低于其他发酵剂的发酵产物。C/N 40∶1稻秆- 花生麸混合物经6种发酵剂发酵后,以M4和M3发酵产物的有机碳含量最高,分别达120.48、119.80 g/kg,均显著高于其他处理;其次是M5,其发酵产物的有机碳含量为116.97 g/kg;M1发酵产物的有机碳含量为100.08 g/kg;含量最低的是M6,其发酵产物的有机碳含量只有78.11 g/kg。

|

表 2结果表明,C/N 40∶1稻秆- 花生麸发酵产物的有机碳含量低于C/N 25∶1稻秆- 花生麸发酵产物,其中差别最大的是M6的发酵产物,前者比后者低118.29 g/kg;差别最小的是牛粪发酵剂的发酵产物,只低36.53 g/kg。

2.3 发酵产物水溶性有机碳溶出率影响因素以发酵菌剂(6个因素)、碳氮比(2个因素)、浸提时间(3个因素)、重复数(3个)对有机碳含量的影响进行多因素方差分析,结果(表 3)显示,菌剂、C/N、浸提时间对发酵产物水溶性碳溶出率的影响极大。

|

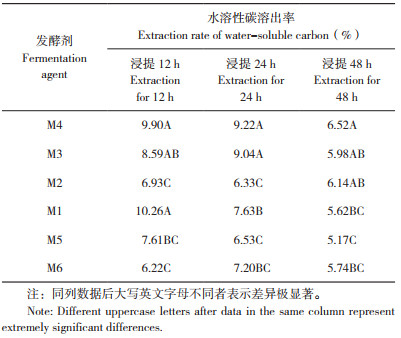

2.3.1 不同浸提时间对发酵产物水溶性碳溶出率的影响 由表 4可知,C/N 25∶1稻秆- 花生麸各处理水溶性碳溶出率随浸提时间变化明显,除M3和M6呈先增后降外,其他处理都随浸提时间增加而降低。浸提12 h后,水溶性碳溶出率最高的是M1、M4和M3的发酵产物,溶出率分别为10.26%、9.90%、8.59%,三者间差异不显著;水溶性碳溶出率最低的是M2和M6,溶出率分别为6.93% 和6.22%。浸提24 h后,水溶性碳溶出率最高的是M4和M3的发酵产物,溶出率分别为9.22% 和9.04%,二者无显著差异,但与其他发酵产物间差异显著;水溶性碳溶出率最低的是M2的发酵产物,其溶出率只有6.33%,但与M5、M6发酵剂差异不显著。浸提48 h后,水溶性碳溶出率最高的是M4、M2和M3的发酵产物,溶出率分别为6.52%、6.14%、5.98%;水溶性碳溶出率最低的是M5的发酵产物,溶出率为5.17%,与M1、M6差异不显著。

|

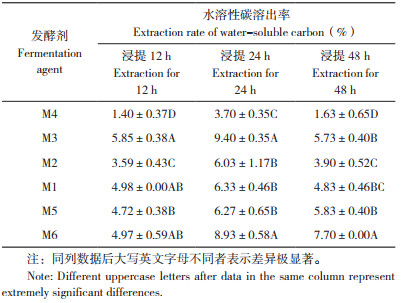

由表 5可知,C/N 40∶1稻秆- 花生麸发酵产物各处理水溶性碳溶出率均呈先增后降的趋势。浸泡12 h后,各处理的碳溶出率均较低,最高的是M3、M1和M6,水溶性碳溶出率分别为5.85%、4.98%、4.97%;溶出率最低的是M4,其水溶性碳溶出率只有1.40%。浸泡24 h后,各处理的水溶性碳溶出率均达到最高,其中最高的是M3和M6,其发酵产物的水溶性碳溶出率分别为9.40% 和8.93%;最低的仍然是M4,其水溶性碳溶出率只有3.70%。浸泡48 h后,各处理的水溶性碳溶出率均较24 h低,最高的是M6的发酵产物,溶出率为7.70%;最低的仍然是M4,其溶出率只有1.63%。

|

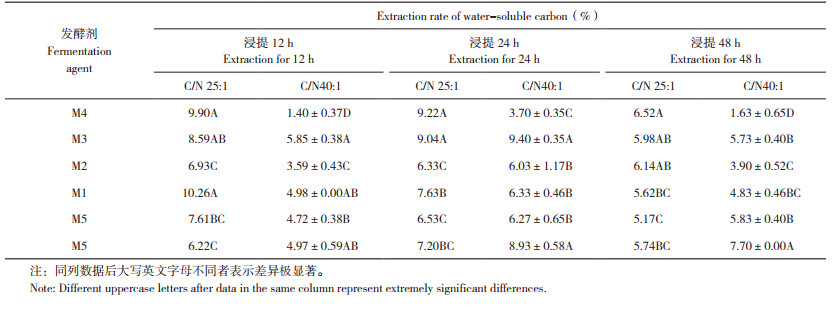

2.3.2 不同碳氮比对发酵产物水溶性碳溶出率的影响 由表 6可知,浸提12 h后,各发酵剂处理的C/N 40∶1稻秆- 花生麸发酵产物的水溶性碳溶出率均低于C/N 25∶1稻秆- 花生麸,其中差别最大的是M4的发酵产物,溶出率低8.50个百分点;差别最小的是M6的发酵产物,溶出率低1.25个百分点。浸提24 h后,除M6和M3外,其他发酵剂处理C/N 40∶1稻秆- 花生麸发酵产物的水溶性碳溶出率均低于C/N 25∶1稻秆- 花生麸,其中差别最大的是M4的发酵产物,溶出率低5.52个百分点;差别最小的是M5,溶出率低0.26个百分点。浸提48 h后,除M6和M5外,其他处理的C/N 40∶1稻秆- 花生麸发酵产物的水溶性碳溶出率均低于C/N 25∶1稻秆- 花生麸,其中差别最大的是M4的发酵产物,溶出率低4.89个百分点;差别最小的是M3,溶出率低0.25个百分点。

|

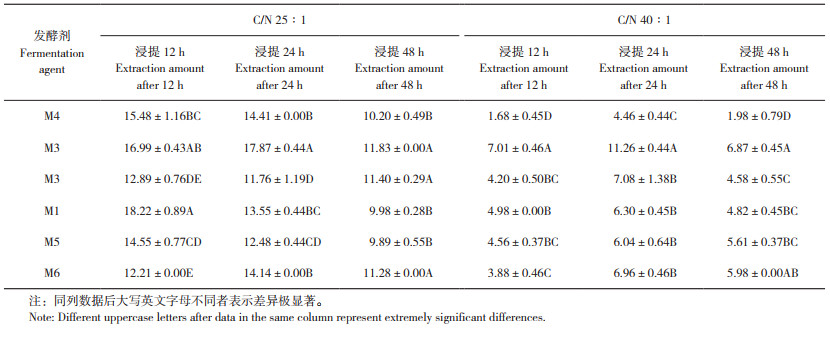

2.3.3 不同发酵剂对不同碳氮比稻秆- 花生麸水溶性碳溶出量的影响 由表 7可知,C/N 25∶1稻秆- 花生麸的水溶性碳溶出量除M3随浸提时间增加呈先升后降外,其他处理均呈逐渐降低的趋势;C/N 40∶1稻秆- 花生麸的水溶性碳溶出量均随浸提时间增加呈先升后降的趋势。在各个浸提时间内,C/ N 25∶1稻秆- 花生麸各处理的水溶性碳溶出量均大于C/N 40∶1稻秆- 花生麸,其中溶出量最高的是M1发酵C/N 25∶1稻秆- 花生麸发酵产物浸提12 h的提取物,达18.22 g/kg;其次是M3发酵C/N 25∶1稻秆- 花生麸发酵产物浸提24 h的提取物,溶出量为17.87 g/kg;溶出量最低的是牛粪发酵C/N 40∶1稻秆- 花生麸发酵产物浸提12 h的提取物,只有1.68 g/kg。

|

3 讨论 3.1 不同发酵剂对发酵产物有机碳含量和浸提产物水溶性碳浸提率的效应

在底物相同的情况下接种不同发酵剂发酵后,各处理发酵产物的有机碳含量差异显著,本研究中25∶1稻秆- 花生麸经牛粪除臭剂发酵菌发酵后有机碳含量最低,且显著低于其他处理;有机碳含量最高的是肥用微生物菌和粪- 肥- 草- 饲发酵剂处理,这可能与不同发酵剂对稻秆的木质素、半纤维素、纤维素的降解效果不一致有关[18]。发酵剂不仅影响发酵产物有机碳含量,同时也影响水溶性碳浸提率。在相同浸提时间内,不同发酵剂发酵产物的水溶性碳浸提率也有显著差异,牛粪除臭剂发酵菌、肥用微生物菌、堆肥发酵菌有机物料发酵剂的发酵产物水溶性碳浸提12 h的浸提率显著高于粗纤维降解腐熟剂、高活性秸秆发酵剂和粪- 肥- 草- 饲发酵产物的浸提率。

3.2 不同浸提时间对发酵产物水溶性碳浸提率的影响接种相同发酵剂后,发酵产物水溶性碳浸提率随浸提时间变化较大。本研究中粪- 肥- 草- 饲和肥用微生物菌发酵25∶1稻秆- 花生麸,发酵产物的水溶性碳浸提率随浸提时间变化呈先增加后降的趋势,牛粪除臭剂发酵菌、堆肥发酵剂、粗纤维降解腐熟剂和高活性秸秆发酵菌处理随浸提时间增加而逐渐降低,且变化幅度也不一致,以接种堆肥发酵剂的降幅最大,其次是牛粪除臭剂发酵菌和高活性秸秆发酵剂,降幅最小的是粗纤维发酵剂。说明浸提时间影响发酵产物水溶性碳浸提率,这与徐大兵等[14]的研究结果一致。

3.3 不同碳氮比对发酵产物有机碳含量和水溶性碳浸提率的影响有研究表明,碳氮比影响发酵过程中有机质和总碳含量[20]。本研究也显示碳氮比太高不利于发酵剂对发酵底物的发酵,严重影响发酵产物有机碳总量和水溶性碳的浸提。例如高碳氮比的40∶1稻秆- 花生麸发酵产物的有机碳总含量低于低碳氮比的25∶1稻秆- 花生麸,在各个浸提时间内高碳氮比发酵产物的水溶性碳浸提率和浸提总量也低于低碳氮比发酵产物。另外,碳氮比对不同发酵剂的影响不一样,其中在发酵产物有机碳含量方面,碳氮比对粪- 肥- 草- 饲发酵剂的影响就比对牛粪除臭剂发酵菌的影响大;在浸提率和浸提率方面,碳氮比对牛粪除臭剂发酵菌的影响也比对肥用微生物菌的影响大。

4 结论本研究结果表明,稻秆- 花生麸的C/N严重影响发酵产物的有机碳含量和可溶性有机碳溶出率,C/N 25∶1优于C/N 40∶1。在6种发酵剂中,湖北产的“肥用微生物菌”和湖南产的“‘粪- 肥- 草- 饲’多元循环梯级利用综合配套发酵剂”发酵C/N 25∶1稻秆- 花生麸发酵产物的有机碳含量最高,但浸提后,则以广州产的“堆肥发酵菌有机物料发酵剂”发酵C/N 25∶1稻秆- 花生麸发酵产物浸提12 h后水溶性碳溶出率和溶出量最高,其次为湖北产的“肥用微生物菌”的发酵产物浸提24 h的有机碳溶出量。因此,本研究结果表明利用发酵剂发酵稻秆- 花生麸混合物制备水溶性碳肥的最佳C/N为25∶1,最佳发酵剂为广州市微元公司的“堆肥发酵菌有机物料发酵剂”,最佳浸提时间为12 h,该工艺条件下发酵产物有机碳含量为177.56 g/kg,浸提12 h的水溶性有机碳溶出量为18.22 g/kg,水溶性有机碳溶出率为10.26%。本研究的水溶性碳总体溶出率还较低,发酵条件和浸提条件有待进一步优化。

| [1] |

郭冬生, 黄春生. 近10年来中国农作物秸秆资源量的时空分布与利用模式[J]. 西南农业学报, 2016, 29(4): 948-954. DOI:10.16213/ji.cnki.scjas.2016.04.039 GUO D S, HUANG C S. Spatial and temporal distribution of crop straw resources in past 10 years in china and its use pattern[J]. Southwest China Journal of Agricultural Sciences, 2016, 29(4): 948-954. DOI:10.16213/ji.cnki.scjas.2016.04.039 |

| [2] |

毕于运, 王红彦, 王道龙, 高春雨, 王亚静. 中国稻草资源量估算及其开发利用[J]. 中国农学通报, 2011, 27(15): 137-143. BI Y Y, WANG H Y, WANG D L, GAO C Y, WANG Y J. Estimation and utilization of rice straw resources in china[J]. Chinese Agricultural Science Bulletin, 2011, 27(15): 137-143. |

| [3] |

宋平. 农作物秸秆开发利用研究进展[J]. 现代牧业, 2018, 2(2): 26-30. DOI:10.3969/j.issn.1008-3111.2018.02.008 SONG P. Research progress of crop straw development and utilization[J]. Modern Animal Husbandry, 2018, 2(2): 26-30. DOI:10.3969/j.issn.1008-3111.2018.02.008 |

| [4] |

VERMA D, FORTUNATI E, JAIN S, ZHANG X L. The use of crop residues for biofuel production[M]. Cambridge, UK: Woodhead Publishing, 2019.

|

| [5] |

佘冬立, 王凯荣, 谢小立, 尹春梅. 施N模式与稻草还田对土壤供N量和水稻产量的影响[J]. 生态与农村环境学报, 2006, 22(2): 16-20, 44. DOI:10.3969/j.issn.1673-4831.2006.02.004 YU D L, WANG K R, XIE X L, YIN C M. Effects of application of N fertilizer and incorporation of rice straw on soil nitrogen supply and rice yield[J]. Journal of Ecology and Rural Environment, 2006, 22(2): 16-20, 44. DOI:10.3969/j.issn.1673-4831.2006.02.004 |

| [6] |

BLANCO M J, ALMENDROS G. Chemical transformation, phytotoxicity and nutrient availability in progressive composting stages of wheat straw[J]. Plant and Soil, 1997, 196(1): 15-25. DOI:10.1023/A:1004240927483 |

| [7] |

王忍, 伍佳, 吕广动, 隆斌庆, 杨飞翔, 周晶, 陈慧娜, 黄璜. 稻草还田+ 稻田养鸭对土壤养分及水稻生物量和产量的影响[J]. 西南农业学报, 2020, 33(1): 98-103. DOI:10.16213/j.cnki.scjas.2020.1.016 WANG R, WU J, LYU G D, LONG B Q, YANG F X, ZHOU J, CHEN H N, HUANG H. Effects of rice straw returning with rice-ducking on soil nutrients and rice biomass and rice yield[J]. Southwest China Journal of Agricultural Sciences, 2020, 33(1): 98-103. DOI:10.16213/j.cnki.scjas.2020.1.016 |

| [8] |

彭华, 纪雄辉, 吴家梅, 朱坚, 田发祥. 不同稻草还田模式下双季稻土壤有机碳及碳库管理指数研究[J]. 生态环境学报, 2016, 25(4): 563-568. DOI:10.16258/j.cnki.1674-5906.2016.04.003 PENG H, JI X H, WU J M, ZHU J, TIAN F X. Organic carbon and carbon pool management index in soil under different rice straw returning way in double-croping paddy field[J]. Ecology and Environmental Sciences, 2016, 25(4): 563-568. DOI:10.16258/j.cnki.1674-5906.2016.04.003 |

| [9] |

曾研华, 吴建富, 潘晓华, 石庆华, 朱德峰. 稻草原位还田对双季稻田土壤理化与生物学性状的影响[J]. 水土保持学报, 2013, 27(3): 150-155. ZENG Y H, WU J F, PAN X H, SHI Q H, ZHU D F. Effects of rice straw incorporation on soil physical, chemical and biological properties in double cropping paddy fields[J]. Journal of Soil and Water Conservation, 2013, 27(3): 150-155. |

| [10] |

刘巽浩. 秸秆还田的机理与技术模式[M]. 北京: 中国农业出版社, 2001. LIU X H. Mechanism and technical model of straw returning[M]. Beijing: China Agricultural Publishing, 2001. |

| [11] |

胡代泽. 我国农作物秸秆资源的利用现状与前景[J]. 资源开发与市场, 2000, 16(1): 19-20. DOI:10.3969/j.issn.1005-8141.2000.01.009 HU D Z. The utilizing status and prospects of the crop straw resources in China[J]. Resource Developmemt and Market, 2000, 16(1): 19-20. DOI:10.3969/j.issn.1005-8141.2000.01.009 |

| [12] |

李秀金, 董仁杰. 粪草堆肥特性的试验研究[J]. 中国农业大学学报, 2002, 7(2): 31-35. LI X J, DONG R J. Characteristics of cattle manure and rice straw composting[J]. Journal of China Agricultural University, 2002, 7(2): 31-35. |

| [13] |

韩超, 赵青松, 李欣欣, 李小霞, 杨志强. 堆肥提取液的高效利用研究进展[J]. 中国土壤与肥料, 2020(1): 8-16. DOI:10.11838/sfsc.1673-6257.19070 HAN C, ZHAO Q S, LI X X, LI X X, YANG Z Q. Research progress on efficient utilization of compost extract[J]. Soils and Fertilizers Sciences in China, 2020(1): 8-16. DOI:10.11838/sfsc.1673-6257.19070 |

| [14] |

徐大兵, 田亨达, 张丽, 徐阳春, 杨兴明, 沈其荣, 黄启为. 用于液体肥料的堆肥浸提液提取工艺参数[J]. 植物营养与肥料学报, 2009, 15(5): 1189-1195. DOI:10.3321/j.issn:1008-505X.2009.05.029 XU D B, TIAN H D, ZHANG L, XU Y C, YANG X M, SHEN Q R, HUANG Q W. Technology of extraction of compost to make liquid fertilizer[J]. Plant Nutrition and Fertilizer Science, 2009, 15(5): 1189-1195. DOI:10.3321/j.issn:1008-505X.2009.05.029 |

| [15] |

李惠, 李建明, 丁明, 蔡东升, 樊翔宇, 张鑫, 孔政. 堆肥浸提液对番茄、黄瓜种苗生长及养分吸收的影响[J]. 西北农林科技大学学报(自然科学版), 2017, 45(2): 121-127. DOI:10.13207/j.cnki.jnwafu.2017.02.017 LI H, LI J M, DING M, CAI D S, FAN X Y, ZHANG X, KONG Z. Effect of compost extracts on growth and nutrition absorption tomato and cucumber seedlings[J]. Journal of Northwest A & F University (Nat. Sci. Ed.), 2017, 45(2): 121-127. DOI:10.13207/j.cnki.jnwafu.2017.02.017 |

| [16] |

中华人民共和国农业部. NY 525-2012有机肥料[S]. 2012. Ministry of Agriculture of the People's Republic of China. NY 525- 2012 Organic fertilizer[S]. 2012. |

| [17] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB 18877-2009有机- 无机复混肥料[S]. 2009. General Administration of quality supervision, inspection and Quarantine of the people's Republic of China, National Standardization Administration of China. GB 18877-2009 Organic inorganic compound fertilizer[S]. 2009. |

| [18] |

石其伟, 刘强, 荣湘民, 谢桂先, 彭建伟, 喻夜兰, 张玉平, 陈煦. 不同微生物菌剂对水稻秸秆发酵效果的影响[J]. 湖南农业大学学报(自然科学版), 2006, 32(3): 264-268. SHI Q W, LIU Q, RONG X M, XIE G X, PENG J W, YU Y L, ZHANG Y P, CHEN X. Effects of different microbial agents on fermentation of rice straw in composting[J]. Journal of Hunan Agricultural University(Natural Sciences), 2006, 32(3): 264-268. |

| [19] |

刘佳, 李靖男, 文科军, 王振宇, 张清. 不同堆肥条件下园林废弃物中有机碳物质的动态变化[J]. 北方园艺, 2012(24): 174-178. LIU J, LI J N, WEN K J, WANG Z Y, ZHANG Q. Dynamic transformation of organic carbon under different composting conditions[J]. Northern Horticulture, 2012(24): 174-178. |

| [20] |

卢健, 贺方云, 张纪利, 吴峰, 黄纯杨, 耿富卿, 孙建生, 李章海. 碳氮比对有机肥发酵过程中理化性质的影响[J]. 湖北农业科学, 2014, 53(14): 3251-3256. DOI:10.3969/j.issn.0439-8114.2014.14.008 LU J, HE F Y, ZHANG J L, WU F, HUANG C Y, GENG F Q, SUN J S, LI Z H. Effects of different C/N on physical and chemical properties of organic fertilizer during the fermentation process[J]. Hubei Agricultural Sciences, 2014, 53(14): 3251-3256. DOI:10.3969/j.issn.0439-8114.2014.14.008 |

2021, Vol. 48

2021, Vol. 48